碳纤维复合材料制作工艺介绍

碳纤维复合材料加工工艺是在一类产品特性的基础上根据材料

的特性及应用领域而不断发展演变的。碳纤维复合材料在发挥轻质、高强的基础上,也据应用对象的不同而采取不同的成型制作工艺,从而更大限度地发挥出碳纤维材料所具有的特殊性能。本文就碳纤维复合材料成型工艺及应用做一个简要概括。

1、手糊成型工艺:

在模具表面上涂抹脱模剂、胶衣,将事先裁好的碳纤维预浸布铺设在模具工作面上,在工作面上刷涂或喷射树脂胶液,达到所需要的厚度之后,成型固化、脱模、后处理。在成型技术高度发达的今天,手糊工艺仍然具有工艺简便、投资低廉、适用面广的特点,在石油化工、储存容器、贮槽、汽车壳体等诸多领域有广泛应用。其缺点是质地疏松、精度不高、表面粗糙、密度低,制品强度不高,并且主要依赖人工,质量不稳定,生产效率很低,难以批量化和标准化。

2、喷射成型工艺:

属于手糊成型工艺中低压成型工艺的一类,一般利用短切纤维和树脂混合,在喷枪中利用压缩空气均匀喷洒在模具表面上,达到所需厚度后,再利用手工橡胶锟来回刷平,最后固化成型。为改进手糊成型工艺而创造的一种半机械化成型工艺,在生产效率方面有一定的提高,多用来制造汽车车身、船身、浴缸、储罐的过渡层。

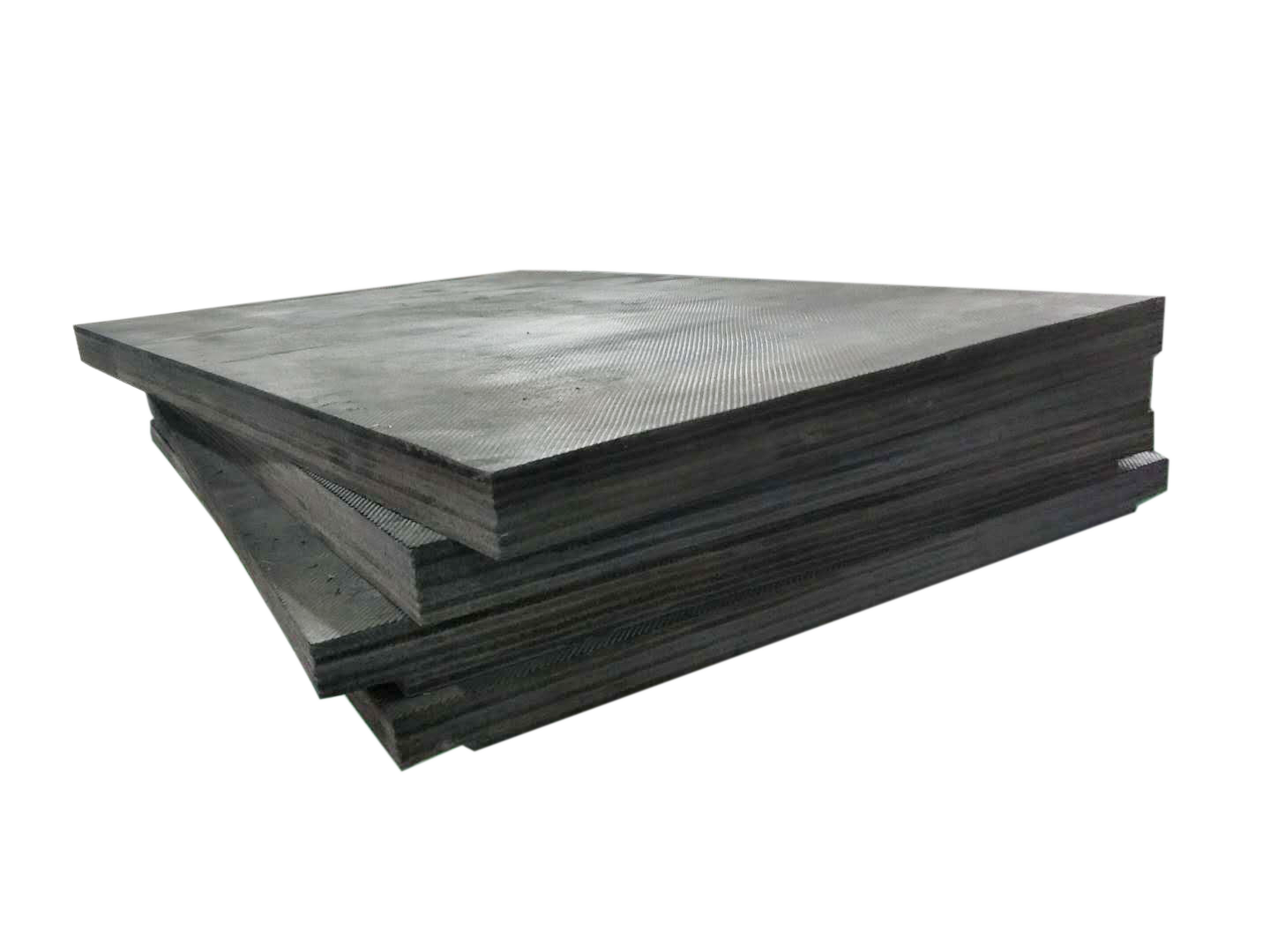

3、层压成型工艺:

把一层层铺设的预浸料放置在上下平板模之间通过加压高温固化成型,这种工艺可以直接利用木胶合板的生产方法和设备,并根据树脂的流动性能,进而进行改进与完善。此种成型工艺主要用来生产不同规格、不同用途的复合材料板材。具有机械化和自动化程度高、产品质量稳定、利用批量化等特点,但是设备投资较大,成本较高。

4、缠绕成型工艺:

将经过树脂液体浸渍的连续纤维或碳布按照一定规则缠绕到芯模上面,然后经过固化、脱模、后处理成为复合材料制品的加工工艺。碳纤维缠绕成型工艺可充分发挥其高强度、高模量、低密度的特点,多用于制造圆柱体、球体及某些正曲率回转体或筒形碳纤维制品等。

5、拉挤成型工艺:

将事先浸渍树脂胶液的碳纤维丝束、带或布等原材料,通过牵引力的作用,挤压模具成型、固化,连续不断地生产规格、长度不同的碳纤维型材。复合材料拉挤成型工艺是成型工艺中的一种特殊工艺,其显著特点是可完全实现生产过程的自动化,生产效率高,具备批量化生产的能力。拉挤成型制品中纤维质量分数可达到75%,树脂浸胶液体在张力下进行,充分发挥了增强体的作用,产品强度高,其制成品横、纵向强度可任意调整,可满足碳纤维复合材料制品的不同力学性要求。此种成型工艺适合于生产各种截面形状的型材,如工字型、角型、槽型、异型等截面管材以及通过上述截面构成的组合截面型材等。

6、液态成型工艺:

液态成型工艺是一种将液态单体合成为高分子聚合物的产品成型工艺,再吧从聚合物固化反应复合材料的过程改变为直接在模具中同时一次完成的过程。此种工艺既减少了工艺过程中的能量损耗,又缩短了生产周期,降低了生产成本(大概需要2分钟左右便可完成一件制品)。但这种工艺的普及,必须辅助以精准的管道输送和用料计量以及温度、压力自动化控制为基础,这种工艺属于高分子材料和近代高新科学技术的交叉学科范畴,受制于科学技术的发展,目前的应用领域还不是很广泛。

7、真空热压罐工艺:

这个过程是将单层预浸料按预设方向铺叠成的复合材料坯料放置在热压罐内,在一定预设温度和压力下完成固化的过程。热压罐是一种能够承受和调整温度、压力范围的专用压力容器。坯料铺设在涂抹脱模剂的模具表面,然后依次用脱模布、吸胶毡、透气毡完全覆盖,并密封在真空袋内,再放入热压罐内。在放入热压罐加温固化之前需要抽真空,然后在放入热压罐高温、加压、固化成型固化规则的制定与执行是保证复合材料产品质量的关键。此种成型工艺适多用于制造整流罩、飞机舱门、机载雷达罩,支架、机翼、尾翼等产品。

8、真空导入工艺:

真空导入工艺又叫VIP,在模具表面上铺设碳纤维复合材料布,然后周围包裹真空袋,并抽出真空袋中的空气,在真空袋和模具内部形成一个负压,利用抽真空过程中产生的压力把不饱和树脂通过预铺的管路压入碳纤维层层布之中,让树脂在碳纤维布之间均匀流动,最后均匀充满整个制品层中,在高温制品固化之后,揭掉真空袋,在模具分离之后得到所需的制品。该工艺在出现之后就有了zhuanli记录,但真正得到普及则是近几年。在真空环境下树脂浸润碳纤维布,在真空袋中产生的气泡较少,制品的强度更高、质量更轻,产品质量稳定性更好,而且减少了树脂的使用,仅需一面光滑的模具就能得到两面光滑的制品,而且产品厚度更好控。一般应用于船舰工业中的方向舵、雷达屏蔽罩,风电叶片、机舱罩,汽车工业中轻量化改装件、挡风板、车厢、引擎盖等。

9、高温模压工艺:

将碳纤维预浸料平整的铺设在上下模具之间,把模具合实密封之后将模具置于液压成型台上,在热压机上经过一定时间的高温高压使树脂、预浸料固化,从热压机上面取下碳纤维制品。这种成型工艺具有高强度、高精度、质量轻、受环境影响小、利于批量化等优点,适用于批量化、标准化的制件生产。

模压工艺在国外已有多年的应用历史,在国内的应用时间较短,但是应用型很强,在工业成构件方便有不可替代的作用,在生产过程中树脂的填充量是可以有效控制的,并且纤维浸润性好,碳纤维含量高,因此具有高强度、高精度、成型周期短等特点,如果环境良好,能达到年产量5-8万件的规模性生产。我国高铁在加工某些结构件时则利用了此种模压工艺,在产品成型后有效地解决了碳纤维与金属连接困难的问题,而且有效的确保了制件的机械强度、力学要求,根据高铁厂商方面的回馈,这种轻质高强、耐老化、使用寿命长的碳纤维结构件达到了他们的预期效果,而且从他们应用结果推断,使用此种模压成型工艺的碳纤维制品还可以适用于更多的产品,例如高铁动车车辆内部的装饰件、扶手、车身附件、备件等。

10、 3iTech感应加热工艺:

这是一种将感应器集成在模具中的新型感应加热工艺,可以在20℃-400℃的温度下加工碳纤维材料,利用热传导的原理通过温度感应器来加热模具表面。这是由高新企业RocTool公司在Cage系统上推出的一种补充技术,采用电磁感应可以迅速加热模具,并能很好地控制局部温度。其优势是减少了生产周期和制作成本。但是目前该种技术尚不适合大型部件制作,而且多用于批量化产品的生产制作。

随着科学技术的发展和碳纤维复合材料应用的深入,碳纤维复合材料的成型工艺也会不断地改进和创新,但是碳纤维复合材料再生产过程中并不是单一使用一种工艺,而是多种工艺共同使用,以实现资源的更大优化配置。